1 概念

绞线就是将若干单线按照一定的方向和规则扭绞在一起,成为一个整体线芯的工艺。

2 特点

2.1 柔软性好广义上说,金属线越细,柔软性越好。绞线由许多细金属线构成,因此比较柔软。但是,绞线的柔软性与绞合时所选的工艺参数有大的关系。

绞线的柔软性与下列因素有关:

同截面绞线,所用单线根数越多即单线越细,柔软性越好。

结构相同的绞线,一般情况下相应绞层的节距越小越柔软。

要使导线更加柔软,可以采用复绞。

2.2 可靠性高用单线做电缆导体时,受制造过程产生的缺陷和材料不均匀性影响而会降低单根导线的可靠性。用多根单线绞合的线芯,缺陷得以分散,导线的可靠性明显提高。

2.3 强度大相同截面积的绞线和单根导线相比强度要大得多。

2.4 稳定性好绞线弯曲时,每一根单线的位置轮流处在绞线上部伸长区和下部的压缩区,单线不会产生伸长和压缩,也不会发生单线位置移动,结构具有良好的稳定性。

2.5 减少涡流损耗,提高输电效果

3 绞线的形式

3.1 正规绞合就是把单线或股线按同心圆的方式,相邻层绞向相反,分层有规则地绞合在绞线轴线周围的绞合方式。

3.2 非正规绞合非正规绞合方式包括束绞、特殊绞合(扇形、半圆形、瓦形线芯)、圆形紧压线芯、型线绞合等。

4 工艺参数

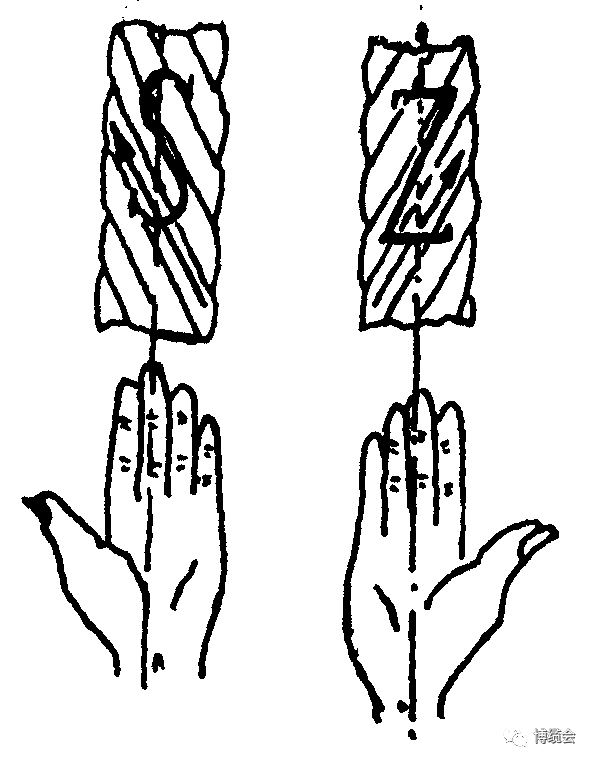

4.1 绞合方向纹合方向分为右向与左向。绞合方向一般裸绞线最外层为右向,导电线芯最外层为左向 方向判断:可用左手或右手将手掌向上,拇指叉开,其余四指并拢,并拢的四指顺向绞线轴向,如果右手拇指的斜向与单线的斜向一致,就是右向(z向),如果左手拇指的斜向与单线的斜向一致,就是左向(S向)。

4.2绞合节距测量

束线产品节距测量,可用实测法,即取出一段束线产品,剪断表面的一根并在剪断处作好标记,以束线相反方向拆去10个螺旋,然后用直尺测量拆去10个螺旋部分绞线的长度,再将所得长度数据除于10,即可得出该束线的节距长度 。

4.3 节距比

绞线的节距比是指绞线节距长度与绞线的直径之比,即节距为直径的倍数。节距比愈小,柔软性愈好;各根单线之间的空隙愈小,即绞合得愈密实;而且节距与单线在一个节距的实际长度相差也愈大,同样长度绞线所使用的单线长度也就愈长。

绞合节距是由线速度和绞笼转速决定的。

绞线机:h=V/n*1000 (mm)

双节距束线机:h=V/2n *1000(mm)

式中:h——绞合节距mm

V——出线速度 米/分

N——绞笼转速 转/分

线速度固定时,绞笼转速快,绞合节距小;绞笼转速慢,绞合节距大;即绞线机牵引速度恒定,节距与绞笼转速成反比。如果绞笼转速固定时,绞合节距大,线速度快;绞合节距小,线速度慢,即绞笼转速不变时,线速度与绞合节距成正比。

4.4 绞入系数

在绞线的一个节距内,单线实际长度与绞线节距长度之比称为绞入系数,以K表示,其值为K=l/h。绞入系数与节距比的平方成反比。

4.5绞入率

就是在一个节距内,单线实际长度和绞线节距长度的差值与绞线节距长度之比率。计算公式为K=L-h/h*100%

4.6绞线的外径

绞线的外径就是外层单线与之相内切的圆的直径。

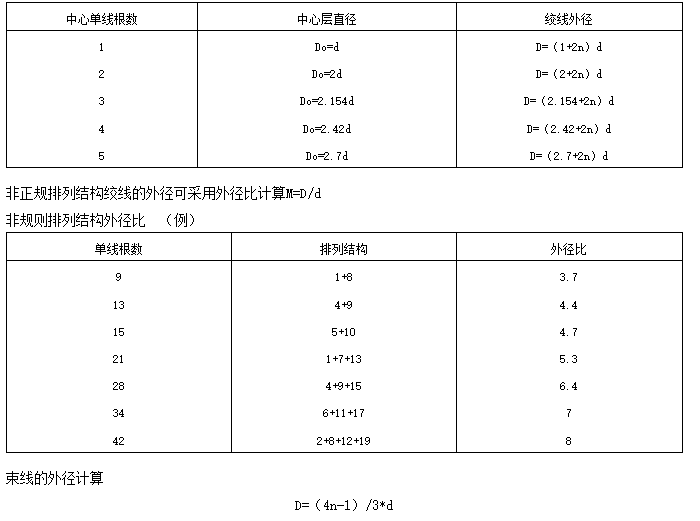

中心层单线根数不同时的绞线外径

4.7 绞线的紧压紧压绞线是在同心层绞的基础上再用一定孔型的压辊紧压而制成。紧压工艺有一次紧压和分层紧压两种。

5 质量控制

5.1 准备阶段

在未装夹单线或股线前,应根据设备检查的要求,检查设备情况。必要时启动设备进行试运行,检查各相关部件的运行情况,各类保护开关是否有效。

检查各类领用材料是否符合工艺指导卡规定和生产计划的要求,如单线的规格、长度等等。

按工艺要求将将单线或股线安置到放线架上,注意内外层绞向、排列等应与工艺要求一致。预调好放线张力以及收线张力等。

根据生产指令和工艺要求选配并安装好各类摸具,如压轮、紧压模等,必要是根据实际情况进行适当调整。收线盘的容量应与生产长度和规格相适应,装夹时应按设备的操作规程进行。

5.2 运行阶段设定好绞合节距和绞合方向,将单线或股线逐步穿好并与导引绳连接引入到收线盘。低速启动设备,运行一定长度,停车后检查节距、绞向等。同时对设备的运行情况再作一检查,以确定完好。待确认符合要求后再正常开车运行,在运行过程中,不得私自离岗,因巡回检查绞线外径、查看绞线是否有缺股、断丝、外观等并按半成品检验规范要求记录。成品不允许整体焊接,单线直径0.20mm及以下者允许扭接,0.2mm以上者应采用焊接。排线的节距应与绞线尺寸和收线速度相适应,严禁严重的交叉排列。线盘不能装得过满,一般应低于盘边不小于20mm为宜,卸盘时应注意防止碰伤线芯。

5.3 绞线完工阶段对每盘下机后的线芯应认真填写流水卡及各类报表,以确保半制品流转质量。对每盘线芯下车后应再次核实是否符合要求,并按指定地点堆放。工作结束后应关闭电源,以防止他人误操作引起设备故障。除现场多余的材料,以防止混用。如遇交接班,应将本班运行情况和未完成情况如实移交下班接班人。

6 质量标准

6.1 束线

1) 外观 :绞合后的束线,单线表面应光洁,无明显的机械损伤,不得有氧化变色现象,不得有明显的松股和背股。对于镀锡线芯,表面要求色泽均匀、光滑,不能有黑斑,镀锡层均匀,不应有漏镀等;

2) 尺寸:单线应圆整,不应有明显的拉细现象,拉细必须在标准规定的范围内,束线外径应在工艺要求以内;

3) 结构与组成:束线不得有缺根、断根、松股,搭股、束线表面如有轻微擦毛,仍可作合格品。结构与组成必须符合工艺规定;

4) 束线的节距比和束制方向应符合规定;

5) 焊接:成品束线不允许整体焊接,单线及股线允许焊接,其中单根单线焊接,直径0.20mm及以下者允许扭接,0.2mm以上者应采用冷焊钳焊接,相邻两个接头之间的距离应不小于300mm,股线整根焊接采用银焊片,焊接要牢固可靠;

6) 铜导体必须是退火状态;

7) 束制产品成品直流电阻值 :符合GB/T 3956-2008;

8) 装盘 :成盘导电线芯排线整齐,平整,不得有腰鼓形和线芯互相压叠现象。

6.2 绞线

1) 外观 :绞线外观应光洁,不得有三角口、裂纹、斑疤及夹杂物,节距均匀整齐,不得有明显的机械损伤,对于铜绞合导体不得有氧化变色现象和黑斑。对于镀锡线芯要求色泽均匀,光亮,不得有黑斑和漏镀;

2) 尺寸:单线应圆整,不应有明显的拉细现象,拉细必须在标准规定的范围内,绞线外径应在工艺要求以内;

3) 结构与组成:应符合GB/T 3956的规定。不能缺根,少股、断股、压叠,对扇形线芯压型的偏心度不能超过10%;

4) 绞线的节距和绞合方向应符合规定。多层绞线由内至外节距比逐渐缩小,且同层节距保持一致,绞合各层应相反; 5) 焊接:架空绝缘电缆导体中的单线7根及以下均不允许有接头,7根以上的绞线中单线允许接头,接头应牢固和修光,接头处直径应与原单线直径相当且不应打弯,在同一单线上或整根绞线上任何两个接头间的距离应不小于15m;钢芯加强型导体中钢芯不允许有任何接头。第2种导体不允许整体焊接,塑料绝缘电缆(电线)导体中的单线允许接头,接头应牢固和修光,接头处直径应与原电线直径相当且不应打弯,在同一单线上或整根绞线上任何两个接头间的距离应不小于300㎜;6) 除架空绝缘线用硬铜导体外,其余铜导体必须是退火状态;7) 成品直流电阻值 :符合GB/T 3956-2008 ;8) 装盘 :成盘导电线芯排线整齐,平整,不得有腰鼓形和线芯互相压叠现象。

7 绞线产品的质量缺陷和预防 7 绞线产品的质量缺陷和预防

7.1 过扭产生的原因:一是绞线在牵引轮上绕的圈数不够,一般少于4圈,摩擦力过小而打滑,造成扭绞过度。二是收线张力松或收线盘不转,而转体仍在旋转,而造成扭绞过度。单线在绞合时断线,缺股单线断线由于放线张力过大拉断线芯。单线在拉制时松乱、排线不好、压线跨线,造成线芯挣断。单线本身材质有裂纹,机械性能不好脆断。放线盘安装位置不当,轴向晃动,造成断线。单线跳出滑轮槽,机械卡断。

7.2 绞线表面擦伤,刮伤线芯产生原因:通常一是分线盘上的线嘴磨损,二是单线跳出滑轮,三是穿线用木管或塑料管磨通,四是牵引设备推线板上的定位销损坏,五是压模中有异物等原因。

7.3 束线、绞线中单线背股、松股产生原因:一是放线张力不均匀,松松紧紧,张力松的线芯走得多、造成背股,二是压模孔型太大,起不到适当调节张力的作用,三是压模位置不当,绞合角不合理,四是节距比较大等。

7.4 绞线中单线起槽或表面缺陷产生原因:单线表面的麻坑、斑疤、三角裂、夹渣等缺陷,主要是材料带来的,当然线芯表面有碎裂现象,也不排除拉线模孔型不合理而产生的

7.5 单线线径忽大、忽小或掺错线芯产生原因:绞合中发现单线线径超差或掺错线芯,主要原因是没有认真执行工艺规定,另一个原因是管理上存在一定的问题。

7.6 绞合线芯松股产生的原因:

(l)节距过大,造成绞合线芯不坚实。

(2)压模孔型过大,起不到压实和调节作用。线模喇叭口过大或被磨损,损坏。

(3)放线张力不均匀,松松紧紧。

(4)各层节距比配合不好。(5)线芯状态不符合工艺规定,尤其是铝线芯。

(6)分线器和压模座的位置不当等。

7.7 绞合线芯呈蛇形

产生的原因:大截面的绞合线芯和钢芯铝绞线芯容以发生蛇形弯的现象,主要是线芯芯子线的绞合存在问题,尤其是太硬的钢丝,加上张力没有调整好,分线不好,压模又不起压实的作用时,容易发生。

7.8 电线电缆用导体直流电阻不合格

大体原因是:一是线芯截面偏小,即生产中截面偏差小于负公差;二是线芯的状态不稳定(铝线H6-H9状态混用,铜线软硬不均);三是生产中工艺路线不规范(没有定原材料的种类、没法固定生产设备);四是成品测量时长度误差超过0.5%;五是成品测量时,电缆导体温度和环境温度不平衡,误差较大。六是线芯结构不合理(主要是指紧压线芯)等 。

7.9 绞合方向错,绞合节距不合格

7.10 排线混乱、压线

(作者:曲超 来源:博缆会) |

皖公网安备 34011102002471号

皖公网安备 34011102002471号